INTRODUCTION

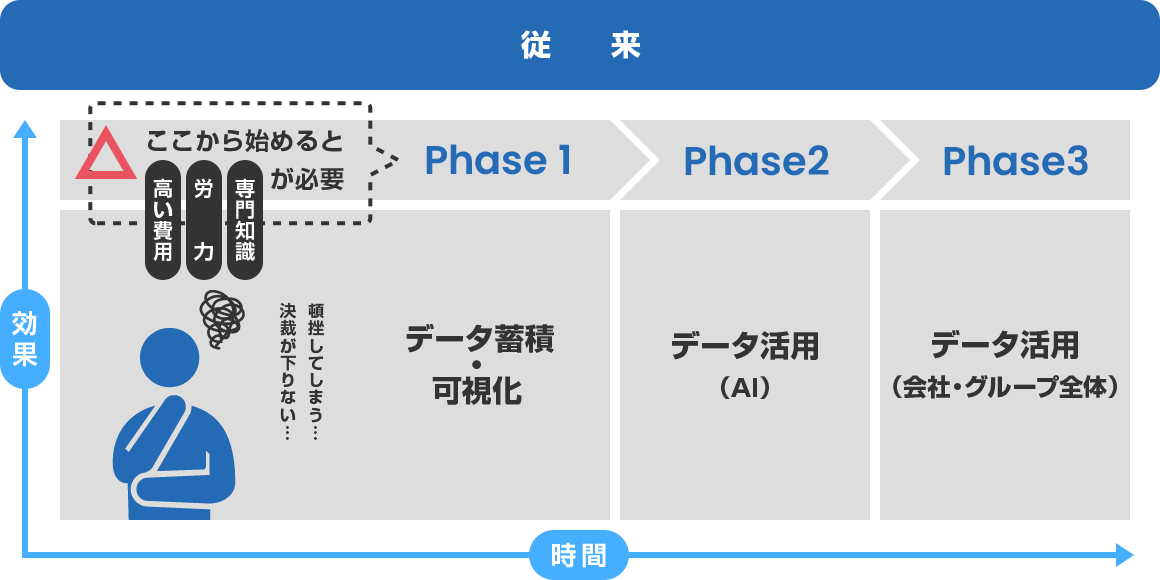

スマートファクトリーやIoT の取り組みを始める際、

高い費用や専門的な知識、人材が必要となるケースがあります。

こうしたお金や知識、人に関する問題は、

スマートファクトリー開始の阻害要因となります。

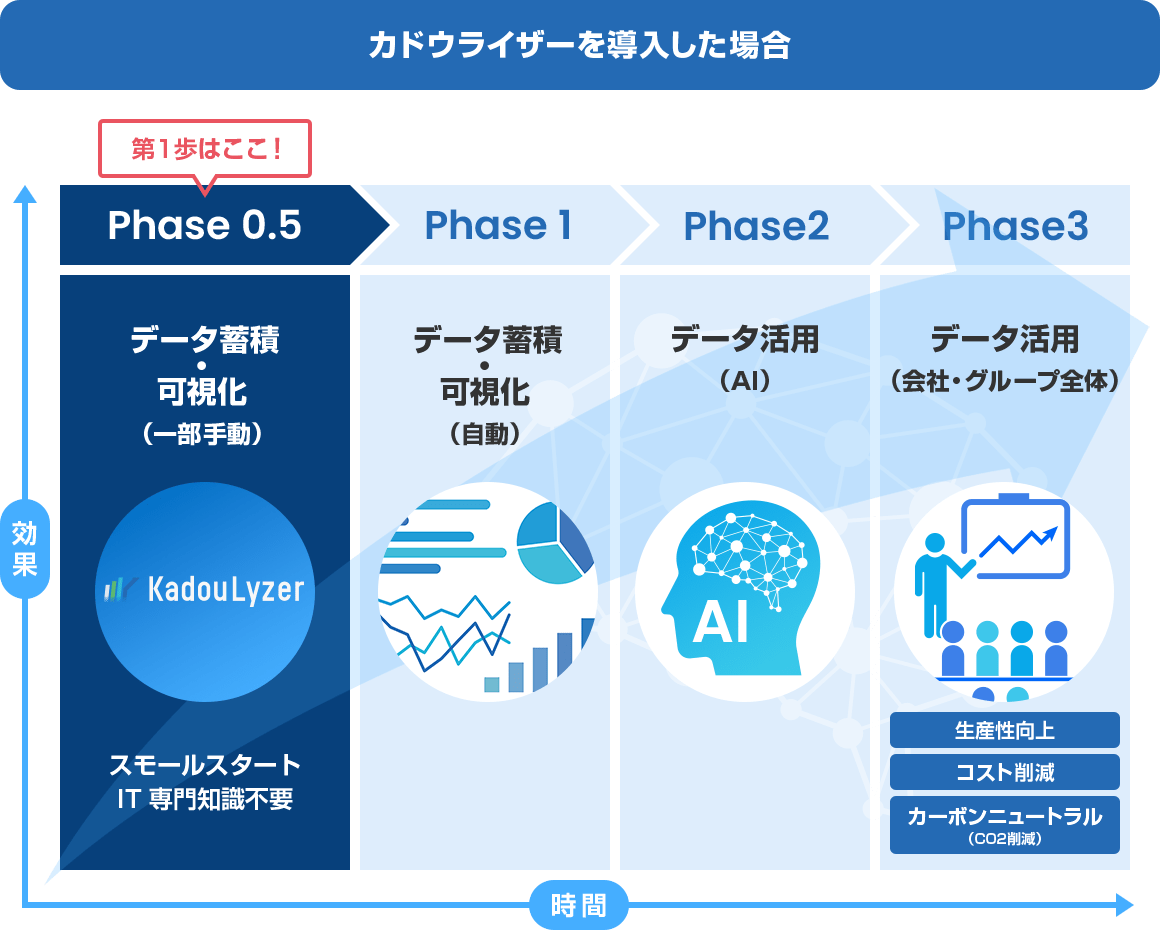

北村化学産業では安価に簡易に効果を出す

設備の稼働分析ソリューションをご提供し、このような問題を解決します。

-

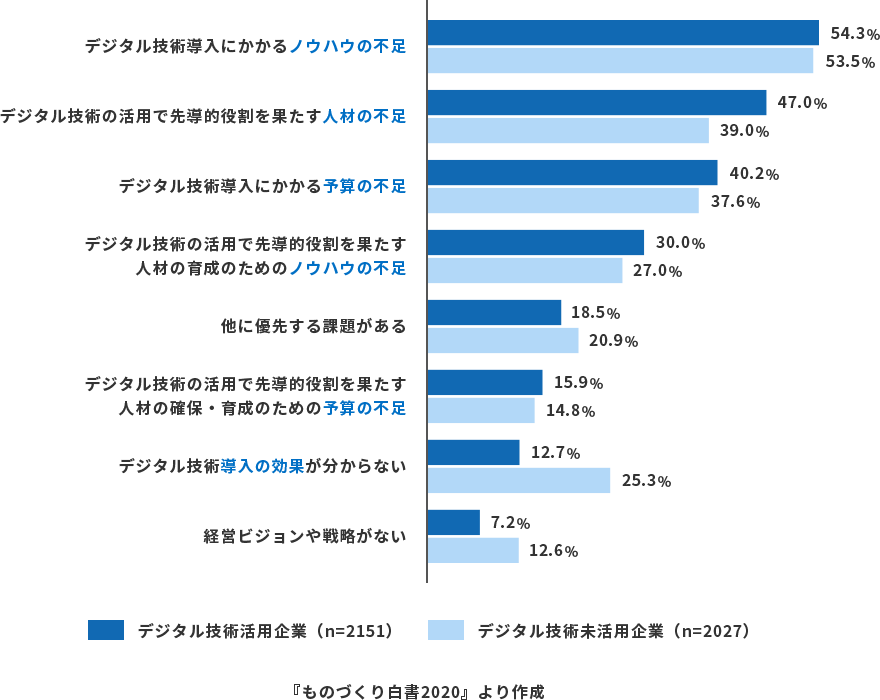

デジタル技術を活用していく上で課題となる点は?

お金、ノウハウ、人材の不足

導入効果の算定がボトルネック -

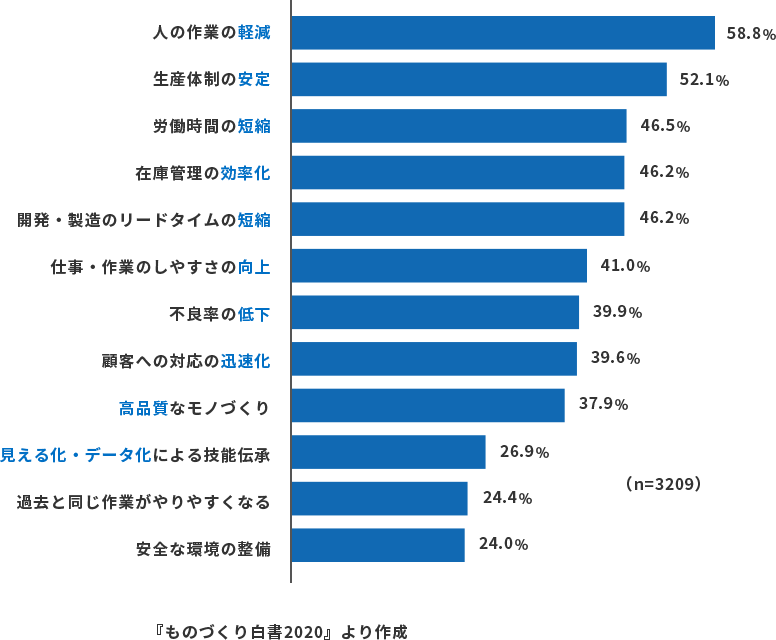

デジタル技術の活用理由は?

改善活動を後押しするものが多い

KadouLyzerはこれらの課題をクリアして

改善活動につなげるソリューションです

-

非常に安価

数万円/月

-

導入が簡単

生産日報を

EXCELに入力 -

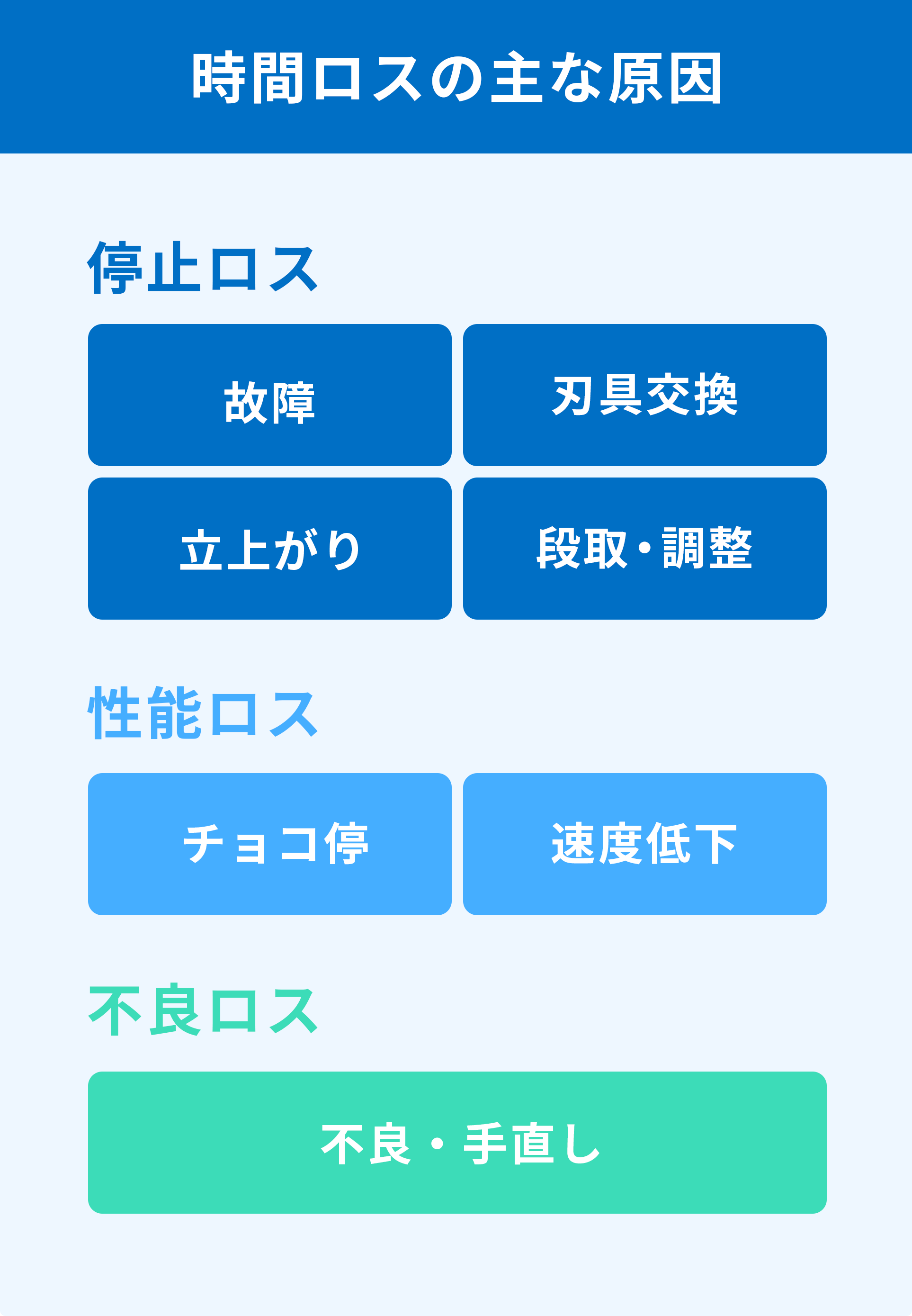

改善点を

見える化稼働率や停止ロスを

可視化

-

01

ボトルネックを見つけカイゼンできる

-

02

費用対効果が見える

-

03

スマート工場化の投資判断ができる

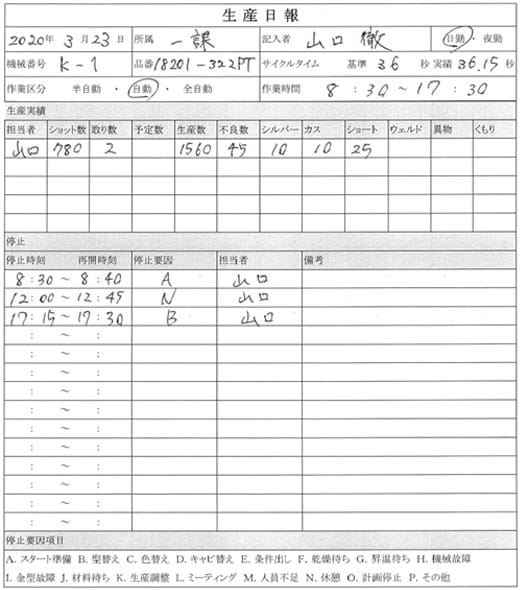

必要なものは生産日報の情報だけ

CSV自動読込で入力後すぐに分析可能 射出、真空、プレスなど業種に合わせて最適な分析テンプレートを最初からご用意しています

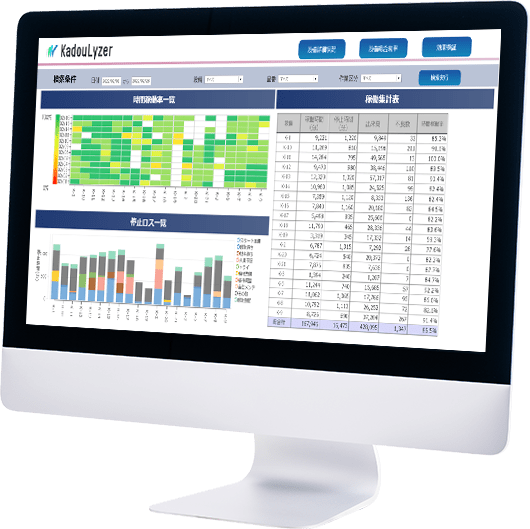

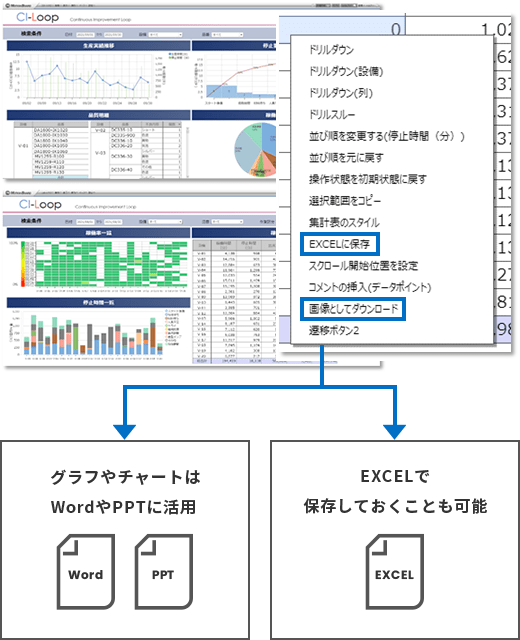

分析に最適な見やすいグラフを

で作成しています

で作成しています

-

01

稼働分析ボード 日付や設備、品番ごとに稼働率、停止時間を分析することができます

-

02

稼働分析詳細ボード 停止ロス要因や不良ロスを詳細に分析することができます

-

03

設備総合効率ボード 設備の稼働や性能、製品の品質の高低を分析、比較することができます

-

04

効果検証ボード 金額で効果試算を算出し改善を後押します

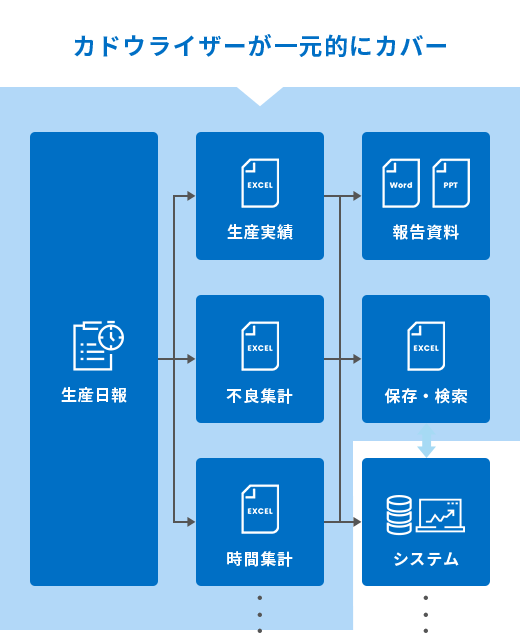

日報で取得したデータの蓄積の難しさ

日報を起点としてデータは各所に利用される 用途ごとにデータは散在してしまうことが多い

データを見たい形式に加工するのが手間

グラフ化や集計は時系列での比較資料や報告書作成で使用 手間がかかるため月一でまとめて実施等

KadouLyzerのメリット

- ロス時間の削減で稼働率・設備効率を高める

- サイクルタイムの改善

- 段替え時間の削減

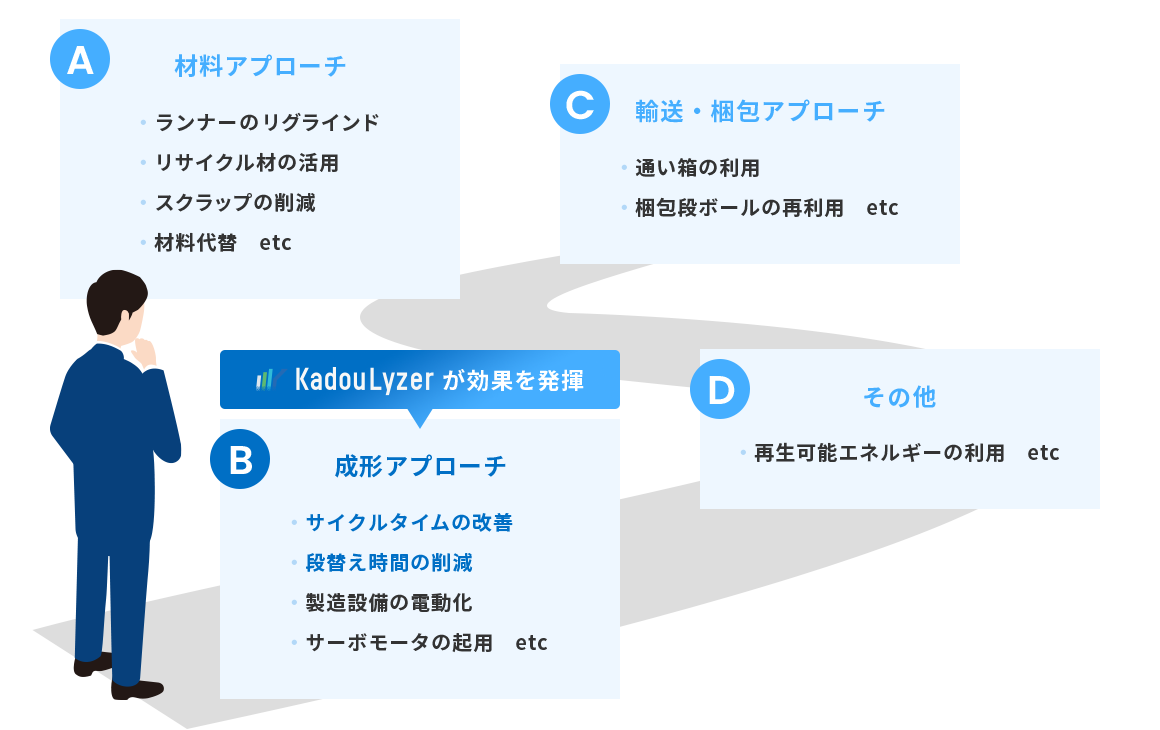

カーボンニュートラルへの効果

- 設備効率が高まり CO2 削減に繋がる

- 可視化ができる(Before/After をモニタリングできる)

-

1 日報の確認

- 日報の確認、変更点のすり合わせ

- 必要に応じて日報を改変

-

2 運用フローの決定

- データの入出力の流れについて説明

- 入力担当者様、作業のペースを決定

-

3 画面操作説明会

- データを取り込み画面に反映

- 実際の画面を見ながら操作や分析について説明

-

4 分析ミーティングの実施

- OEE、稼働率、停止時間や停止要因などから改善余地を議論

- 改善活動に向けた打ち手を決める

-

5 改善目標と効果の算出

- 「停止時間の10%を削減」といった改善による削減目標を決める

- 削減目標から賃率や総工数をもとに費用対効果を算出

-

6 改善活動と検証

- 改善活動のPDCA

- 実施前後の時系列データの比較による検証

- 再度分析ミーティングへ

-

データ蓄積・可視化

- 生産データをデジタル化するためには電子帳票やタブレット、設備改造、センサー設置といったハードルがある

- 少額で試して導入効果を見ることでスマートファクトリーの1stステップを踏み出す

-

改善活動強化

- 可視化データを分析して改善余地を見つける

- 改善策を積み重ね金額効果を測りPDCAを回す

-

経営強化

- 原価低減、PL改善でさらに強い工場へ

- カーボンニュートラルの観点でも先進的に

自動車部品メーカー様との事例など、詳細についてはお問い合わせください。