CASE 12

射出成形メーカー/PLC・センサからデータ取得・統合~リアルタイム監視

製造設備、センサから各種データを取得し、データベースを構築、BIツールで稼働状況をリアルタイムでモニタリング。チャートやグラフでの時系列分析で改善点の把握も行う。

解決を目指した課題

スマート工場の取り組みを始めたいが社内に詳しい人材がおらず、どのような手順で取り組めばよいか悩まれていた。内製でデータ取得までは自社で開始していたが、データ活用には至っていなかった。

解決手段

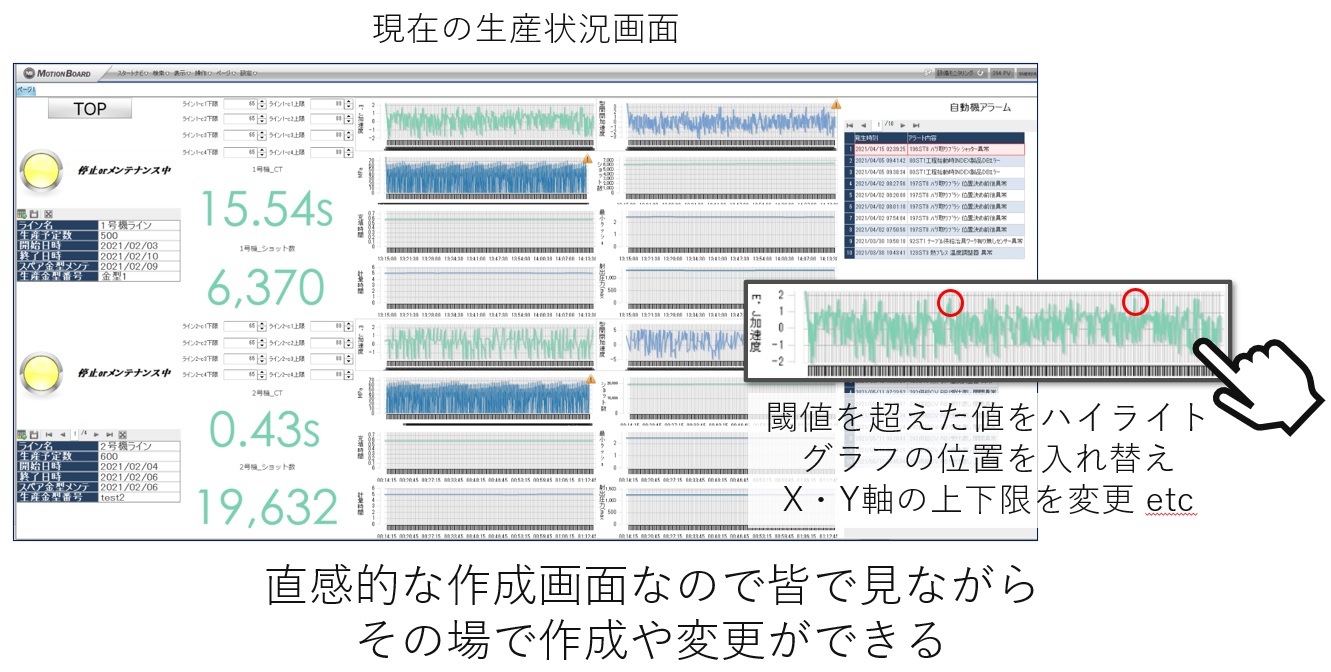

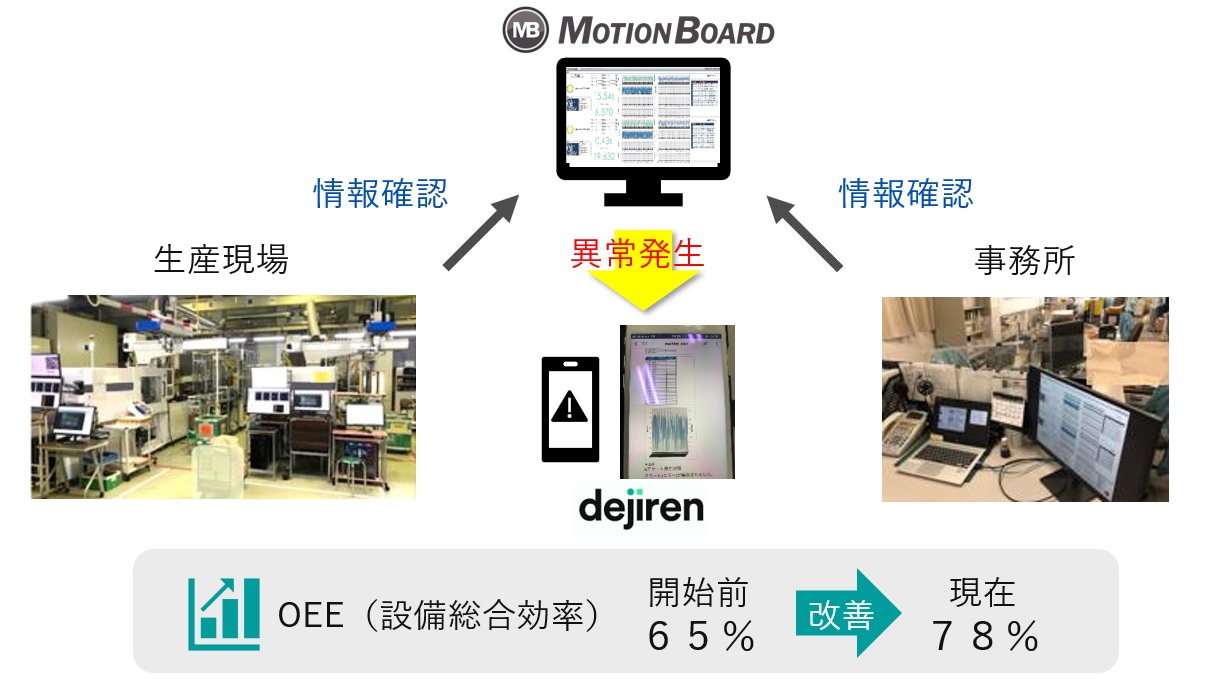

達成したいKPIを現場を交えての入念なディスカッションで策定。総合設備効率(OEE)をKPIとして定めた。その上で成形機のPLCから取得した生産に関するデータ、振動を測るための加速度センサや金型に設置された内圧センサから得られたデータをデバイスゲートウェイで収集。さらにウイングアーク1st社のDBソフトウェア『Dr.Sum』によってデータを蓄積し、BIツール『MotionBoard』でグラフやチャートなどを使い、PCやスマホで見ることができる画面を作成した。異常が発生した場合はスマホアプリの『DEJIREN』でアラート通知し、復旧やメンテナンス作業の時間効率を上げるシステムを構築した。

・Dr.Sum、MotionBoardによって現場の生産状況や稼働状況が事務所でも見れるようになり、問題点を発見しやすくなった。改善点と対応策について画面を見ながら打合せができるようになり不良やロス低減につながっている。

・さらに異常が起きればDEJIRENがスマホに通知してくれるため、深夜の無人運転が可能となっており、人件費と停止ロス削減に貢献している。

・KPIとして定めたOEEは目標の73%よりも良化しており、現在では78%に近づいている。

・最終的な目標は「不良ゼロの品質と生産効率を追求する”勝つ工場”」であり、この経営ビジョンの達成にこれらのデジタルデータの活用が欠かせないものとなっている。

・さらに異常が起きればDEJIRENがスマホに通知してくれるため、深夜の無人運転が可能となっており、人件費と停止ロス削減に貢献している。

・KPIとして定めたOEEは目標の73%よりも良化しており、現在では78%に近づいている。

・最終的な目標は「不良ゼロの品質と生産効率を追求する”勝つ工場”」であり、この経営ビジョンの達成にこれらのデジタルデータの活用が欠かせないものとなっている。

CLIENT DATA

仮称 : Z社

従業員 : 約50名

事業 : 成形メーカー

従業員 : 約50名

事業 : 成形メーカー